Schnelle Inbetriebnahme durch modulare Vorfertigung

Modulares Design und Fertigung außerhalb der Baustelle für eine schnellere Montage vor Ort

Bewegliche vorgefertigte Containerhäuser verwenden standardisierte Module, die in klimatisierten Fabriken hergestellt werden, wodurch wetterbedingte Verzögerungen und Qualitätsunterschiede vermieden werden, wie sie beim herkömmlichen Bau üblich sind. Die Produktion außerhalb der Baustelle reduziert den Materialabfall um 30–40 % im Vergleich zu traditionellen Bauverfahren (Modular Building Institute 2023) und ermöglicht es, die Baustellenvorbereitung gleichzeitig mit der Modulfertigung durchzuführen – was den Projektzeitplan erheblich beschleunigt.

Integration vorgefertigter Komponenten zur Beschleunigung des Baus

Diese Einheiten enthalten vorgeprüfte mechanische, elektrische und Sanitärtechnik-Systeme (MEP), die nahtlos in Containerkonstruktionen integriert werden können. Laut einer aktuellen Branchenstudie reduziert dieser Plug-and-Play-Ansatz Installationsfehler um 65 % und verkürzt die Inbetriebnahme mechanischer Systeme um 50 %, wodurch der Weg zur Betriebsbereitschaft beschleunigt wird.

Optimierter Arbeitsablauf: Von der Fabrik zur Standortinstallation

| Bühne | Traditioneller Wohnungsbau | Modularer Containerbau | Zeitersparnis |

|---|---|---|---|

| Fundamentarbeiten | 8–12 Wochen | 6–8 Wochen | 25% |

| Installation von Versorgungsunternehmen | Vor Ort | In der Fabrik integriert | 40% |

| Endmontage | 16–20 Wochen | 3-5 Tage | 92% |

Der synchronisierte Arbeitsablauf ermöglicht die just-in-time-Lieferung vollständig ausgestatteter Module, wodurch Lagerbedarf vor Ort reduziert und Verzögerungen durch Überschneidungen verschiedener Gewerke vermieden werden.

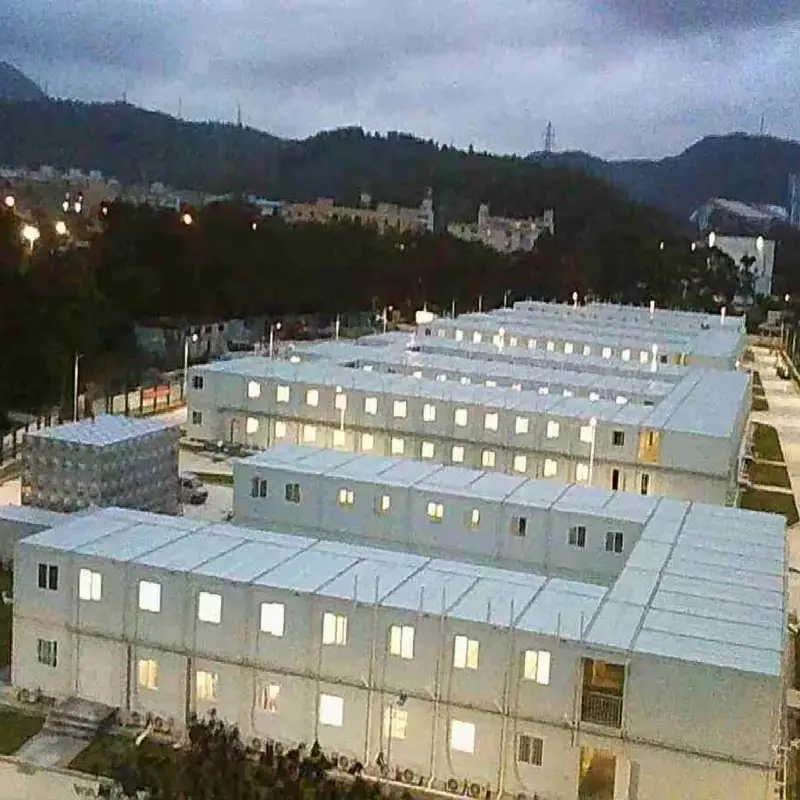

Fallstudie: 60 % weniger Zeit für die Standorteinrichtung mit beweglichem, vorgefertigtem Containerhaus

Ein kürzlich abgeschlossenes Bauprojekt in Südostasien setzte 12 modulare Container ein, die mit Solarpanelen und Wasserrückgewinnungssystemen ausgestattet waren, anstelle herkömmlicher Baustellenbüros. Diese Container wurden bereits 72 Stunden nach ihrer Ankunft vor Ort in Betrieb genommen, während der Aufbau traditioneller Bürostrukturen normalerweise etwa 18 Tage dauert. Die Auswertung der Zahlen nach Fertigstellung zeigte, dass die Arbeiter etwa 18 US-Dollar pro Quadratmeter an Arbeitskosten einsparten, zusätzlich kam die gesamte Baumaßnahme viel schneller als erwartet in Gang. Die Geschwindigkeit und Kosteneinsparungen sprechen stark dafür, auf diese Containerlösungen umzusteigen.

Hohe Mobilität und effizienter Transport zwischen Baustellen

Standardisierte Containerabmessungen gewährleisten reibungslosen Transport und platzsparende Aufstellung

Bewegliche, vorgefertigte Containerhäuser entsprechen ISO-zertifizierten Abmessungen und sind somit kompatibel mit den weltweiten Frachtstandards für Lkw, Kräne und Schienensysteme. Eine Branchenumfrage aus dem Jahr 2023 ergab, dass diese Standardisierung die Zeit für die Transportplanung im Vergleich zu maßgeschneiderten provisorischen Gebäuden um 40 % reduziert.

Einfache Umsiedlung für städtische, remote und phasenweise durchgeführte Bauprojekte

Eine modulare Einheit eignet sich hervorragend, um zunächst den Bau eines Hochhauses in der Innenstadt zu unterstützen und anschließend zu Windkraftanlagen weit im ländlichen Raum verbracht zu werden. Viele Auftragnehmer berichten uns, dass sie diese Container typischerweise etwa drei oder sogar vier verschiedene Einsätze lang nutzen, bevor größere Wartungsarbeiten erforderlich sind, was die ständigen Einrichtungskosten erheblich senkt. Nehmen wir als Beispiel das große Autobahnprojekt letztes Jahr – die Teams konnten sich mit diesen mobilen Einrichtungen deutlich schneller umziehen, verglichen damit, ihr gesamtes Equipment von einem provisorischen Büro zum nächsten zu transportieren. Wir haben eine Verbesserung von über 80 Prozent bei der Geschwindigkeit festgestellt, mit der die Teams an neuen Standorten innerhalb der Baustelle einsatzbereit waren.

Praxisbeispiel: Bewegliche Baubüros zur Unterstützung von Projektphasen-Übergängen

Während des Baus der Cross Island MRT-Linie in Singapur (2021–2025) wurden 62 containerbasierte Büros systematisch umpositioniert, während die Tunnelarbeiten fortschritten. Diese Strategie eliminierte 2.100 Stunden Ausfallzeit, die normalerweise für den Wiederaufbau temporärer Einrichtungen benötigt werden. Wärmebildaufnahmen bestätigten stabile Innenbedingungen trotz häufiger Umzüge im tropischen Klima.

Herausforderungen meistern: Balance zwischen Größe, Gewicht und Straßenverkehrsbestimmungen

Während 20-Fuß- und 40-Fuß-Container den Markt dominieren, müssen regionale Transportvorschriften berücksichtigt werden. Beispielsweise verlangt die EU-Richtlinie 2015/719 Sondergenehmigungen für Ladungen, die eine Breite von mehr als 4 Metern überschreiten – entscheidend beim Verbinden mehrerer Einheiten. Innovationen wie klappbare Seitenwände reduzieren die Transportbreite um 38 %, ohne die nutzbare Grundfläche einzuschränken, und erleichtern so die Einhaltung der Vorschriften.

Flexible, anpassbare Räume für sich wandelnde Standortanforderungen

Bewegliche, vorgefertigte Containerhäuser erfüllen dynamische Standortanforderungen durch anpassungsfähige Konfigurationen, die sich mit den Projektphasen weiterentwickeln. Im Gegensatz zu festen Strukturen ermöglichen diese Einheiten räumliche Anpassungen in Echtzeit, wobei die strukturelle Integrität und die Effizienz der Arbeitsabläufe erhalten bleiben.

Tragbare Lösungen für Arbeiterunterkünfte, Kantinen und medizinische Einheiten

Ein einzelnes Containersystem kann mehrere Funktionen erfüllen:

- Schlafsäle : Stapelbare Module bieten Platz für 8–12 Arbeitnehmer mit optimierter Belüftung und Tageslichteinfall

- Kantinen : Ausfahrbare Seitenpaneele schaffen während Spitzenzeiten gemeinsame Essbereiche

- Medizinische Einheiten : Versiegelte Abteile mit HVAC-Systemen unterstützen Erste-Hilfe- oder Quarantäneoperationen

Anpassungsmöglichkeiten bei Grundriss, Innenausstattung und Funktionalität

Die Innenräume lassen sich an spezifische Arbeitsabläufe anpassen durch:

- Abnehmbare Trennwände (in 2-Fuß-Schritten verstellbar)

- Vorverdrahtete elektrische Schalttafeln zur Unterstützung von 120-V-/240-V-Geräten

- Verbesserter Dämmung für Temperaturtoleranz von -20 °F bis 120 °F

Trend: Integration intelligenter Systeme in bewegliche, vorgefertigte Containerhäuser

IoT-fähige Einheiten enthalten jetzt:

| Funktion | Auswirkungen |

|---|---|

| Anwesenheitssensoren | 27 % Energieeinsparung durch HVAC-Optimierung |

| Vorhersagende Wartung | 40 % weniger Ausfallzeiten |

| Klimakontrollierte Zonen | präzision von ±2 °F für die Lagerung empfindlicher Materialien |

Skalierbarkeit und Wiederverwendbarkeit über mehrere Projekte hinweg

Eine modulare Bauuntersuchung aus dem Jahr 2023 zeigte, dass umkonfigurierbare Container-Systeme die Kosten für neue Materialien bei fünf Infrastrukturprojekten um 34 % senkten. Universelle Verbindungssysteme ermöglichen eine nahtlose Integration an zukünftigen Standorten – von städtischen Entwicklungen bis hin zu abgelegenen, erneuerbaren Installationen.

Haltbarkeit und Leistung in rauen Baubedingungen

Strukturelle Festigkeit von Schiffscontainern unter extremen Bedingungen

Diese aus Schiffscontainern errichteten, stahlgerahmten Modulhäuser übernehmen die Robustheit herkömmlicher ISO-Container, die für extreme Bedingungen konzipiert sind. Sie tragen Stapelgewichte von bis zu 86.000 Pfund oder etwa 39 Tonnen und widerstehen Windgeschwindigkeiten von über 120 Meilen pro Stunde. Die gewellten Metallwände arbeiten zusammen mit den stabilen Eckbeschlägen, um auch bei Erdbeben oder orkanartigen Winden an Küstenregionen alles stabil zu halten. Bei Belastungstests an umgebauten Containern, die als Wohnraum genutzt wurden, zeigten sich bemerkenswert geringe Schäden. Nach Simulation von Witterungsbedingungen, die zehn Jahren an Stürmen entsprechen, wurde eine Verformung von weniger als 0,2 % gemessen. Diese Art von Widerstandsfähigkeit resultiert aus jahrzehntelanger maritimer Ingenieurskunst, die nun in baugleiche Lösungen auf Landebasis Anwendung findet.

Witterungsschutz-, Isolier- und Korrosionsschutzeigenschaften

Hersteller bekämpfen Korrosion und halten Feuchtigkeit fern, indem sie Epoxidgrundierungen zusammen mit mehrschichtigen Polyurethan-Beschichtungen verwenden, die nach ASTM B117-Standards über 1000 Stunden lang Salzsprühnebelprüfungen erfolgreich bestanden haben. Bei der Isolierung leistet geschlossenzelliger Sprühschaum hervorragende Arbeit. Mit einem R-Wert von etwa 6,5 pro Zoll arbeitet dieses Material gemeinsam mit thermisch getrenntem Bodenbelag daran, den Wärmedurchgang um rund 60 Prozent zu reduzieren. Das Ergebnis? Die Innentemperatur der Gebäude bleibt stabil, selbst wenn die Außentemperaturen stark schwanken – von bis zu minus 22 Grad Fahrenheit (das sind minus 30 Grad Celsius) bis hin zu sengenden 122 Grad Fahrenheit (50 Grad Celsius).

Fallstudie: Containerbasiertes Baustellenbüro übersteht Monsunbedingungen

Während eines Autobahnbauprojekts in Südostasien im Jahr 2023 errichteten Arbeiter ein zweistöckiges Containerbüro, das irgendwie eine gesamte Monsun-Saison überstand. Wir sprechen hier von 45 aufeinanderfolgenden Tagen sintflutartigen Regens bei Luftfeuchtigkeitswerten von nahezu 95 % sowie Windgeschwindigkeiten, die regelmäßig etwa 75 Meilen pro Stunde erreichten. Nach diesem Dauerstress prüften Ingenieure alles, sobald der Regen endete, und waren überrascht, keinerlei Wasser-eindringen oder Rostbildung feststellen zu können. Offenbar leisteten die silikonversiegelten Dachverbindungen Wunder, ebenso wie das darunterliegende feuerverzinkte Stahlgerüst. Die Projektverantwortlichen berichteten uns, dass sie deutlich weniger Unterbrechungen der Arbeiten aufgrund schlechten Wetters hatten – möglicherweise bis zu 92 % weniger als normalerweise bei herkömmlichen provisorischen Büros üblich. Wenn man darüber nachdenkt, ist das durchaus nachvollziehbar.

Leichtbauweise mit langfristiger Robustheit in Einklang bringen

Ingenieure erzielen optimale Leistung durch:

- Materialoptimierung : Hochfester Stahl (550 MPa Streckgrenze) reduziert die Wanddicke um 15 %, während die Tragfähigkeit erhalten bleibt

- Modulare Verstärkungen : Abnehmbare Eckpfosten ermöglichen gezielte Verstärkung ohne zusätzliches Gewicht

- Vorhersage-basierte Wartungssysteme : IoT-Sensoren überwachen Belastungspunkte und ermöglichen proaktive Reparaturen

Dieses Design bietet eine Nutzungsdauer von 25 Jahren bei jährlichen Wartungskosten von nur 1–2 % – deutlich besser als die Lebensdauer von 8–12 Jahren herkömmlicher temporärer Konstruktionen.

Strategische Anwendungen jenseits der Basisunterkunft

Bewegliche, vorgefertigte Containerhäuser haben sich von einfachen Unterkünften zu vielseitigen Assets in der modernen Bau- und Infrastrukturplanung entwickelt und verbinden Portabilität mit fortschrittlicher Funktionalität.

Bewegliches, vorgefertigtes Containerhaus als effiziente Baustellenbüros

Moderne, containerbasierte Baustellenbüros reduzieren die Projektkosten um 18–24 % im Vergleich zu herkömmlichen provisorischen Strukturen (Construction Innovation Report 2024). Durch ihr standardisiertes Design ermöglichen sie integrierte Klima-, Lärmschutz- und modulare Arbeitsplatzsysteme. Eine Studie aus dem Jahr 2023 über 62 Infrastrukturprojekte ergab, dass Teams, die diese Büros nutzen, aufgrund einer verbesserten räumlichen Organisation 12 % schnellere Entscheidungen treffen.

Einsatz in der Katastrophenhilfe und bei temporären Wohnlösungen

Während des Erdbeben-Einsatzes in der Türkei und Syrien 2023 wurden Container-Einheiten 40 % schneller als Zelte für medizinische Triagezentren eingesetzt. Ausgestattet mit solarbefähigten Dächern, integrierter Sanitärversorgung und Isolierung für extreme Klimabedingungen (-20 °C bis 50 °C) sind sie heute unverzichtbar in Katastrophenhilfeeinsätzen.

Zukunftsausblick: Mobile Einsatzleitstellen und technologieintegrierte Hubs bei Großprojekten

Führende Ingenieurbüros entwickeln intelligente Container-Hubs mit:

- IoT-fähige Umweltüberwachung

- Ausschiebbare Augmented-Reality-Arbeitswände

- KI-gestützte Ressourcenplanungs-Schnittstellen

Der globale Markt für intelligente Container-Arbeitsräume wird voraussichtlich jährlich um 29 % wachsen bis 2028 (Smart Infrastructure Forecast 2024).

Kosten- und Nachhaltigkeitsvorteile bei der B2B-Infrastrukturplanung

Die Lebenszyklusanalyse zeigt, dass bewegliche Container-Lösungen durch Wiederverwendung die Kosten für temporäre Strukturen innerhalb von fünf Jahren um 35 % senken. Nachhaltige Modelle enthalten 68–72 % recycelte Materialien und erfüllen gleichzeitig die ISO-1496-Industriestandards, was sowohl wirtschaftliche als auch ökologische Vorteile bietet.

Häufig gestellte Fragen

Welche Vorteile bieten modulare, vorgefertigte Containerhäuser?

Diese Häuser zeichnen sich durch schnelle Bereitstellung, geringeren Materialabfall und optimierte Arbeitsabläufe aus und bieten im Vergleich zu herkömmlichen Bautechniken erhebliche Zeit- und Kosteneinsparungen.

Wie verbessern vorgefertigte Containerhäuser die Baueffizienz?

Sie verfügen über standardisierte Module mit vorintegrierten mechanischen, elektrischen und Sanitäranlagen, wodurch Installationsfehler reduziert und Projektzeiträume verkürzt werden.

Können modulare Containerhäuser extremen Wetterbedingungen standhalten?

Ja, sie bestehen aus langlebigen Materialien und bieten Witterungsschutz, Korrosionsbeständigkeit sowie die Fähigkeit, starken Winden und extremen Temperaturen standzuhalten.

Wie werden diese Container auf verschiedene Baustellen transportiert?

Durch standardisierte Containerabmessungen, die den globalen Frachtnormen entsprechen, ermöglichen sie einen effizienten Transport per Lkw, Kran und Schienensystemen.

Gibt es individuelle Optionen für vorgefertigte Containerhäuser?

Ja, sie bieten anpassbare Konfigurationen für Unterkünfte, Kantinen, medizinische Einheiten und mehr, sowie Integrationen von Smart-Systemen zur Funktionsverbesserung.

Inhaltsverzeichnis

-

Schnelle Inbetriebnahme durch modulare Vorfertigung

- Modulares Design und Fertigung außerhalb der Baustelle für eine schnellere Montage vor Ort

- Integration vorgefertigter Komponenten zur Beschleunigung des Baus

- Optimierter Arbeitsablauf: Von der Fabrik zur Standortinstallation

- Fallstudie: 60 % weniger Zeit für die Standorteinrichtung mit beweglichem, vorgefertigtem Containerhaus

-

Hohe Mobilität und effizienter Transport zwischen Baustellen

- Standardisierte Containerabmessungen gewährleisten reibungslosen Transport und platzsparende Aufstellung

- Einfache Umsiedlung für städtische, remote und phasenweise durchgeführte Bauprojekte

- Praxisbeispiel: Bewegliche Baubüros zur Unterstützung von Projektphasen-Übergängen

- Herausforderungen meistern: Balance zwischen Größe, Gewicht und Straßenverkehrsbestimmungen

-

Flexible, anpassbare Räume für sich wandelnde Standortanforderungen

- Tragbare Lösungen für Arbeiterunterkünfte, Kantinen und medizinische Einheiten

- Anpassungsmöglichkeiten bei Grundriss, Innenausstattung und Funktionalität

- Trend: Integration intelligenter Systeme in bewegliche, vorgefertigte Containerhäuser

- Skalierbarkeit und Wiederverwendbarkeit über mehrere Projekte hinweg

- Haltbarkeit und Leistung in rauen Baubedingungen

-

Strategische Anwendungen jenseits der Basisunterkunft

- Bewegliches, vorgefertigtes Containerhaus als effiziente Baustellenbüros

- Einsatz in der Katastrophenhilfe und bei temporären Wohnlösungen

- Zukunftsausblick: Mobile Einsatzleitstellen und technologieintegrierte Hubs bei Großprojekten

- Kosten- und Nachhaltigkeitsvorteile bei der B2B-Infrastrukturplanung

-

Häufig gestellte Fragen

- Welche Vorteile bieten modulare, vorgefertigte Containerhäuser?

- Wie verbessern vorgefertigte Containerhäuser die Baueffizienz?

- Können modulare Containerhäuser extremen Wetterbedingungen standhalten?

- Wie werden diese Container auf verschiedene Baustellen transportiert?

- Gibt es individuelle Optionen für vorgefertigte Containerhäuser?